名称

フェライトラバーマグネットは、ボンド磁石の一つの種類であり、フレキシブルボンドマグネット(Flexible bonded magnet)と表現されています。一般的には、ラバーマグネット、ゴム磁石、と呼ばれています。

製造方法

フェライトラバーマグネットに使用されるゴムの素材は、ニトリルゴムなどの合成ゴム、または塩素化ポリエチレンなどの、エラストマーです。まずゴムとフェライト粉末を、混錬(練り合せる)します。次に混錬された原料を成形します。成形方法は大きく分けて、押出し成形、または、カレンダーロールによる圧延成形の、2種類になります。ここでは主に、カレンダーロールによる、圧延成形を中心に、ご紹介いたします。圧延成形により、シート形状に成形されたゴム磁石を、切断加工、またはプレスによる打ち抜き加工をし、最終製品形状にしていきます。

製造工程

フェライトラバーマグネットの、圧延成形による製造工程は、次の通りとなります。

1混錬工程

ゴムとフェライト粉末、添加剤を、練り合せます。加圧型ニーダーという設備を使用し、ゴム、フェライト粉末、添加剤を、均一に分散させます。

-

加圧型ニーダー

-

混練機内部・ブレード羽

2粉砕

練り合せた材料は、塊状になっています。これを小さく、イメージ的には砂状になるまで粉砕します。

-

粉砕前

-

粉砕後

3シート出し

粉砕した混錬原料を、横型ロールに通し、シート状に成形します。

この段階ではシートにはなっていますが、密度が低く、物性も磁気特性も、満足できていない状態です。

-

横型ロール

-

シート状

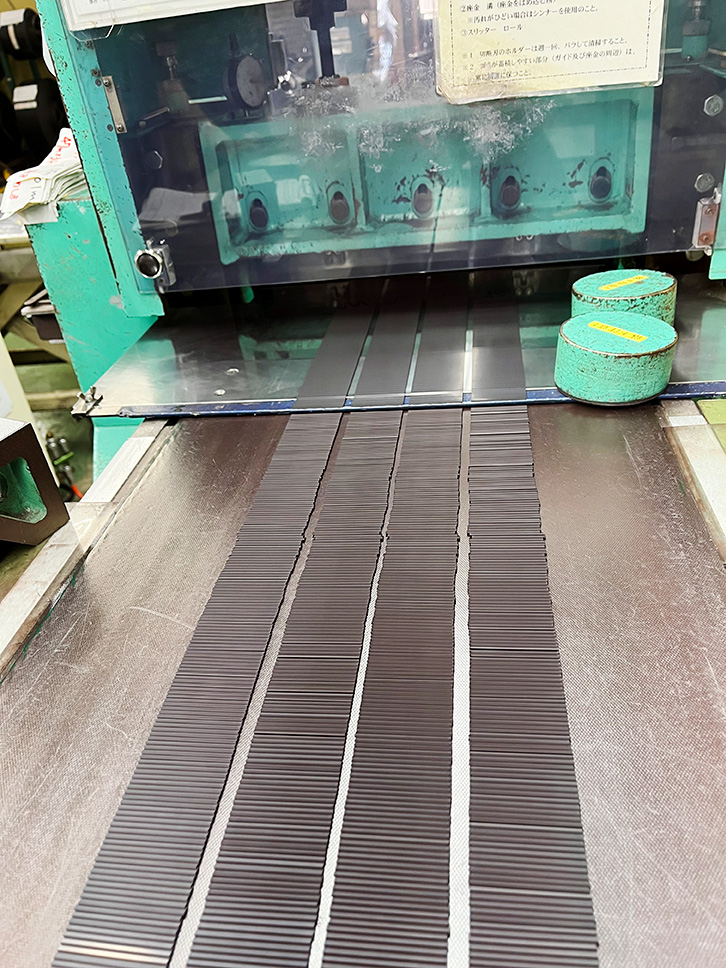

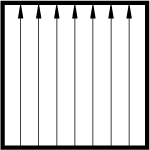

4圧延

シート出しで出来たシートを、複数枚重ね合わせて、縦型ロールで潰していきます。

重ねる枚数は、最終製品の厚みにより、変わります。

複数回ロールを通すことにより、物性、磁気特性、厚み寸法を満足する、ラバーマグネットシートになります。

-

縦型ロール

-

圧延

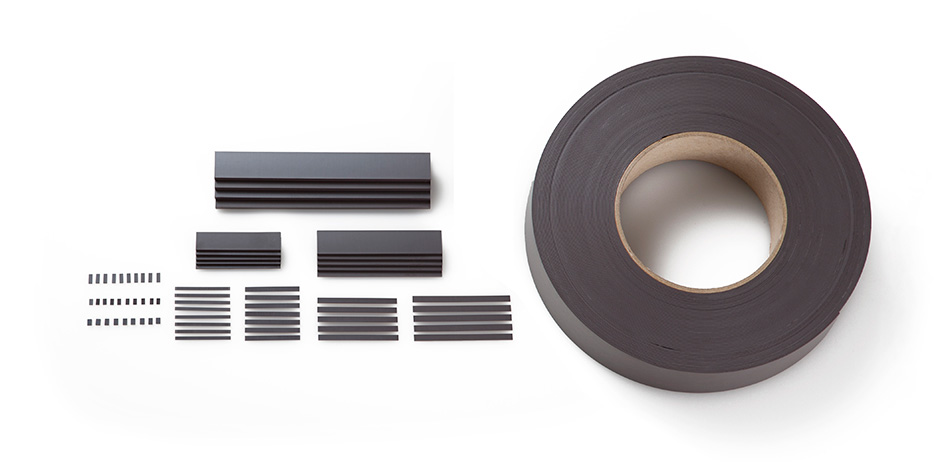

5切断・プレス加工

圧延工程を経たシートを、所定寸法に合わせ、長さ方向、幅方向に切断します。

また、切断加工ではなく、プレス加工をする場合もあります。

プレス加工は、順送型の金型を使用する製品もありますが、主にトムソン型による抜き加工となります。

-

切断

-

プレス

機械配向

焼結磁石、射出成型磁石、押出成形によるラバーマグネットでは、磁力を高くする為に、磁場成形によって、フェライト粉末の向きを揃え、異方性化する製法があります。しかし、ロールによる圧延成形では、磁場を掛けながら成形することができません。その為、圧延する際に、フェライト粉末の結晶の向きを揃えるよう、機械配向という圧延製法により、異方化処理しています。機械配向させるためには、平べったい扁平形状のフェライト粉末を使用します。ロール成形時に、厚みが薄くなっていく圧延過程で、最初は不規則な方向だったフェライト成分結晶が、徐々に一定方向に揃っていきます。最終的には、シートの厚み方向に異方性化し、吸着力の強いゴム磁石を作ることができます。

フェライトラバーマグネットのメリット

- 1.柔軟性があり、割れ欠けがなく、断裁が可能。

- 2.密度が低いため、軽量化が図れる(3.75kg/m3)。

- 3.薄い形状、長尺形状加工が容易。

- 4.打ち抜き加工以外では、金型が必要ない。

- 5.形状変更(設計変更)の自由度が高い。

- 6.イニシャルコストを低く抑えることができる。

- 7.弾力性を活かし、部品内への自動圧入が用意。

- 8.等方性焼結磁石より、磁気特性は高い。

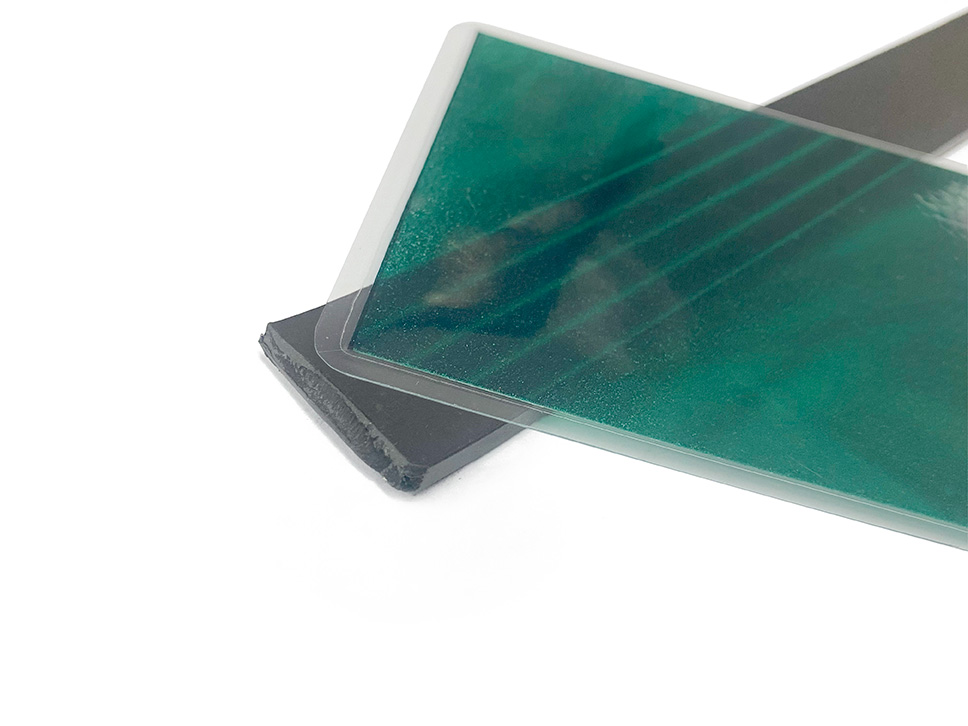

-

長尺形状

-

断裁可

フェライトラバーマグネットのデメリット

- 1.耐熱性が良くない(最高使用温度85℃)

- 2.射出成型磁石より磁気特性が低い。

- 3.高特性化が困難。

- 4.耐油性、耐溶剤性が低い。

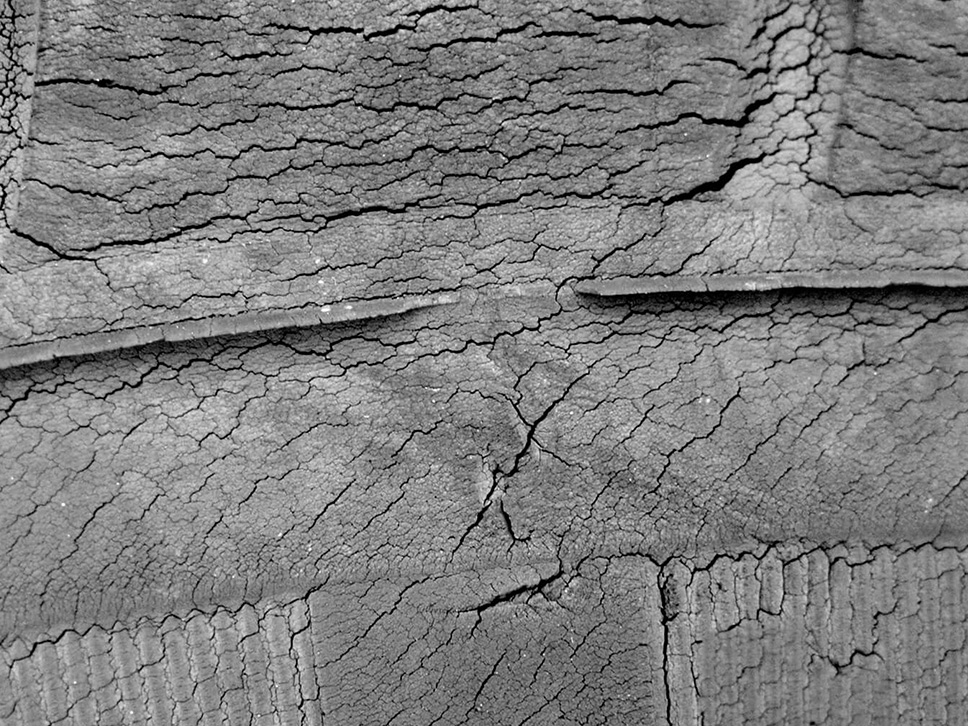

- 5. 紫外線、乾燥などの過酷な野外環境下では、経年で劣化する恐れがある。

-

経年劣化

使用用途

ラバーマグネットシートは、エレベーター内室の養生固定、冷蔵庫のドアガスケット、玩具、教材、初心者マーク、販売促進広告など、私達の身近な環境で目にする事ができます。工業製品の内部には、各種モーター、スイッチ、センサーなど、幅広い分野と用途に用いられています。

回転機(モーター)

短冊状に加工したラバーマグネットを丸め、リング状になるよう、モーターケース内に圧入し、着磁して使用します。焼結磁石のように、リング形状に加工する必要が無く、金型も不要なため、マグネット自体も低コストで導入することができます。ファンモーター、DCブラシレスモーターが、主な用途となります。

センサー

近年、センサー用途が増えてきています。薄く加工でき、小型形状に切断加工できることから、例えば厚み1mm以下で、数m㎡角の、他の材質では加工が困難な小型磁石を、作ることができます。また、長尺加工ができることから、AGV(無人搬送車)の、磁気誘導テープとしても使用されています。

吸着用途

単純に鉄板に吸着させる用途ですが、様々な場面での吸着品に使用されています。雑貨、文具等だけでなく、1mを超える大型吸着シートもあります。吸着面積を増やすことにより吸着力も増すため、様々な用途で展開されています。用途によって、片面に両面テープを貼り付けたシートもあります。両面テープを貼り付けた後に切断、プレス加工をするため、マグネットと両面テープが、ずれなく製品を作ることができます。

移行現象の防止

ゴム製品が、接触した金属や樹脂などに付着し、汚染することを、移行現象と呼ばれています。ラバーマグネットにおいても、キャビネット等の鉄板に吸着させていた場合、接着した塗装面に、ゴム質のフェライト紛片が、転移付着し、汚れる場合があります。原因は、ゴム製品に含まれている可塑剤等の添加剤が、表面に露出するためです。この現象を防ぐために、移行現象が起きにくい添加剤を選定しております。また、特に吸着用途では移行現象による影響を防止するために、マグネット面に保護塗装、またはPETフィルムを貼り付ける加工を、施すこともできます。

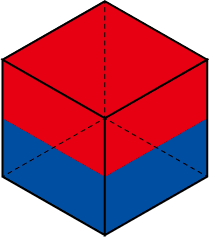

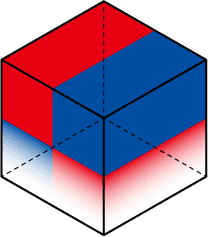

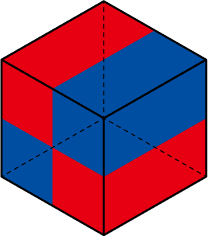

着磁パターン

着磁は大きく分けて、上下着磁方向単極と多極の、2種類になります。多極着磁の場合、N極とS極が、縞状に交互に並ぶように着磁します。極巾(ピッチ)は着磁ヨークで決まります。弊社では4mmと7mm幅の着磁が可能です。多極着磁は、上下単極1Pの着磁よりも、吸着力が優れています。ラバーマグネットは、一般的に片面に吸着させる事を目的としており、磁面の反対側の裏面の磁力は、低くなります。用途必要により、上下両面多極着磁仕様もありますが、弊社では原則片面着磁のみ対応しています。

| 成型 | 磁場配向 | アキシャル | ||||

|---|---|---|---|---|---|---|

| 軸 | ||||||

| 磁化方向 | 上下方向 | |||||

|

||||||

| 角型 | NS | No. | A | B | ||

| 単極 | 1 | 上下単極 | - | |||

|

-

|

|||||

| 多極 | 2 | 上下片面多極 | 上下両面多極 | |||

|

|

|||||

| ピッチ | 4mm | - | ||||

| 7mm | - | |||||